Qué es Descarga Cero de Líquidos (ZLD por sus siglas en inglés)?

- Qué es Descarga Cero de Líquidos (ZLD por sus siglas en inglés)?

La Descarga Cero de Líquidos (ZLD) es un proceso de tratamiento cuyo objetivo es remover todo el líquido residual de un sistema. El foco de ZLD es reducir económicamente el agua residual y producir agua que es adecuada para reusar.

Las tecnologías ZLD se componen tradicionalmente de concentradores de salmuera y cristalizadores que utilizan evaporación térmica para convertir la salmuera en agua altamente purificada y producto sólido seco listo para disposición de vertedero o para recuperación de sal. Mientras los sistemas evaporadores/cristalizadores son los más comúnmente utilizados en procesos ZLD, otras tecnologías prometedoras (ED/EDR, FO y MD que serán explicados más adelante) con alta recuperación han tomado lugar y son utilizadas en diferentes combinaciones con el fin de disminuir el costo y elevar la eficiencia de los sistemas.

Las regulaciones gubernamentales cada vez más estrictas acerca de la descarga de salmuera debido a los efectos medioambientales hacen que la ZDL sea necesaria cuando el agua es escasa o los cuerpos de agua locales son protegidos por la ley. Por lo tanto, muchas instalaciones industriales y efluentes contribuyentes de salmuera hasta ahora están intentando encontrar nuevas formas para evitar este problema ya sea descargando salmuera al agua superficial disponible alrededor o al mar y las plantas de tratamiento de agua residual.

Controladores ZLD

La ZLD también puede ser usada para recuperar recursos valiosos del agua residual que pueden ser vendidos o reusados en el proceso industrial. Algunos ejemplos son los siguientes:

- Generación de fertilizante valioso de sulfato de potasio (K2SO4) de una mina de sal

- Concentración de soda cáustica (NaOH) a 50 y 99% de pureza

- Recuperación de sulfato de sodio puro y vendible (NaSO4) de una instalación de fabricación de baterías

- Reducción de costos en el tratamiento de agua residual en minas de carbón a través de la recuperación de cloruro de sodio (NaCl) puro que puede ser utilizado como sal de carreteras

- El Litio (Li) ha sido encontrado en salmueras en campos de petróleo de USA a niveles casi iguales que los salares de Sur América.

- El yeso (CaSO4.2H2O) se puede recuperar a partir de aguas de mina y desalinización de gases de combustión (FGD) de agua residual, el cual puede ser vendido para utilizarlo en la fabricación de paneles de yeso (drywall).

Otras ventajas de la aplicación de ZLD son:

- El volumen disminuido de agua residual disminuye los costos de gestión de residuos

- Reciclar el agua en el sitio, disminuyendo así la necesidad de consumir agua y cumplir con las necesidades de tratamiento.

- Reduce el costo de transporte en camiones para disposición exterior y los riesgos medio ambientales relacionados.

Table 1, Controladores de ZLD

1. Cumplir con las regulaciones ambientales de disposición de salmuera

2. Recuperación de materiales valiosos en corrientes residuales3. Volúmenes de residuos y costos de gestión disminuidos

4. Reciclar agua en el lugar

5. reducción de costos de transporte en camiones para disposición exterior

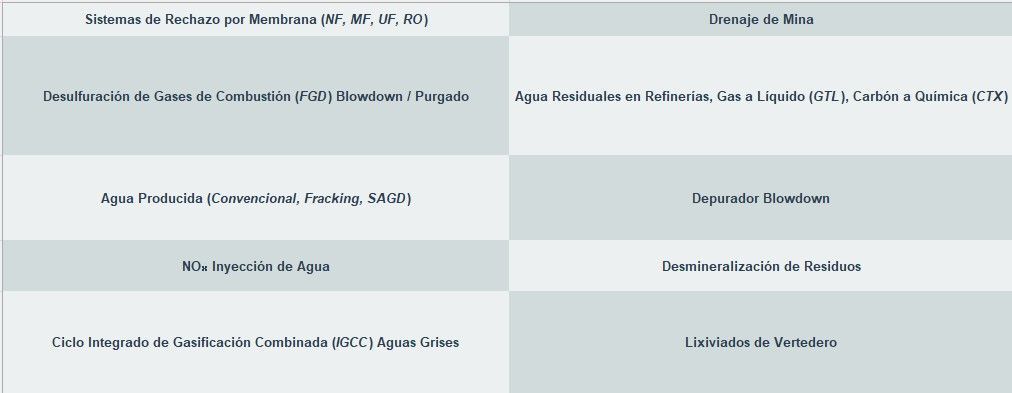

Aplicaciones de ZLD

Existe una amplia diversidad de descarga para corrientes de flujo que incluyen:

- Purga de torres de enfriamiento en industria pesada y plantas de energía

- Corrientes de intercambio iónico regenerativo particularmente en procesamiento de alimentos y bebidas

- Desulfuración de gases de combustión, corriente de aguas residuales húmedas

- Sistemas municipales de agua potable, corrientes de agua residual

- Reutilización de agua de proceso de agricultura, industrial y corrientes municipales

- Corrientes varias de agua residual industrial, de la industria textil, carbón a químico, alimenticia, lechera y de baterías.

Las fuentes de descarga se pueden categorizar de acuerdo con el volumen y la complejidad. Una solución ZLD debe tomar esto último en consideración junto con la localización de la corriente residual.

- Factores determinantes de ZLD

Los factores más importantes que determinan el diseño ZLD dependen de:

- Los contaminantes específicos en la corriente de descarga

- El volumen del material disuelto

- La tasa de flujo requerida para el diseño

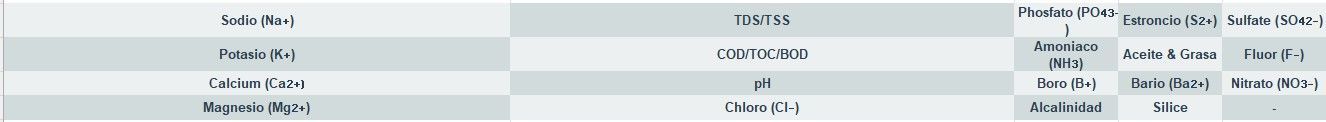

Los contaminantes de preocupación son presentados en la tabla 3

Tabla 3. Componentes Químicos Típicos de Preocupación

Estos parámetros necesitan ser exactamente medidos antes de solicitar una cotización con el fin de lograr una estimación exacta del costo del sistema. Si el alimento es propenso a cambios en el flujo y la concentración de los contaminantes, los tanques de almacenamiento en la entrada regulan los picos.

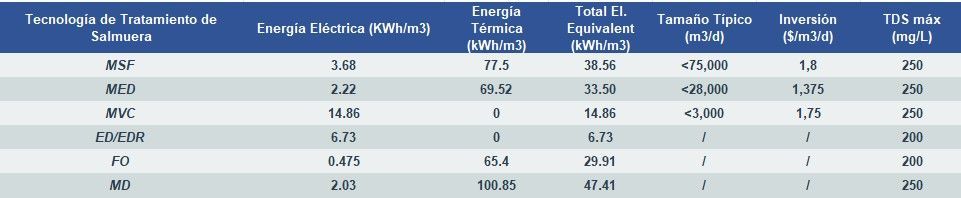

Costos de operación

Cada tecnología que constituye la cadena de la ZLD tiene un cierto costo adquisitivo, pero un parámetro importante para calcular los costos y eventualmente el periodo de pago son los costos de operación. El OPEX puede cambiar drásticamente basado en qué proceso es seleccionado especialmente para energía eléctrica e instalaciones generadoras de corriente. Para una inversión a largo plazo los beneficios y desventajas de cada cambio tienen que ser evaluados, así como qué funciona mejor para cada compañía y su staff laboral. Esto ayudará a obtener un costo de inversión inicial versus un costo de inversión a largo plazo.

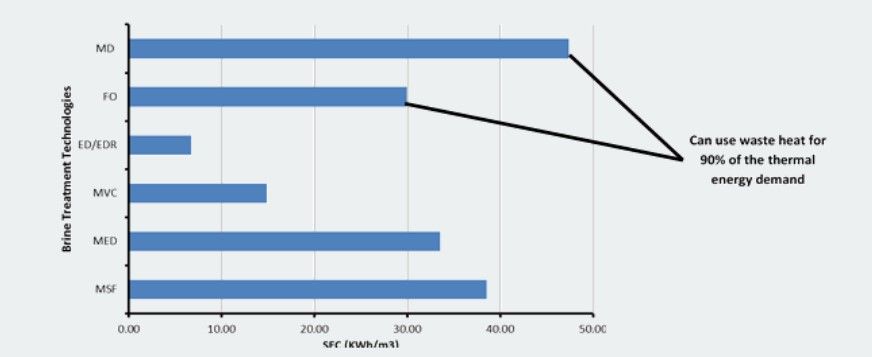

Tabla 4. Consumo de Energía Específico (SEC por sus siglas en inglés) de Tecnologías de Tratamiento de Agua, Flash Multietapa (MSF por sus siglas en inglés), Destilación Multiefecto (MED por sus siglas en inglés), Compresión Mecánica de Vapor (MVC por sus siglas en inglés), Electrodiálisis (ED/EDR por sus siglas en inglés), Ósmosis Forzada (FO), Destilación de Membrana. Los valores para el consumo de energía son el promedio de 13 estudios comparativos en tecnologías ZLD en el rango de 2002 – 2017. Las aclaraciones son necesarias para ED/EDR, FO y MD. 1) La ED/EDR SEC depende de la salinidad de la alimentación como salinidades que requieren SEC más altos. 2) la FO depende de la Draw Solution y del método de regeneración. La mayoría de los artículos suponen el uso de sales termolíticas y su regeneración a 60 °C de temperatura. El 90% de la energía térmica necesitada puede ser adquirida por calor residual si está disponible. 3) la MD SEC depende de la configuración. La configuración MD más común en los estudios es el Contacto Directo MD (DCMD) debido a su simplicidad. El 90% de la energía térmica necesitada puede ser adquirida por calor residual si está disponible. Finalmente 4) el equivalente eléctrico total fue tomado usando lo siguiente: Total EI. Equivalente = EI. Energía + 4.45 x Energía Térmica debido a la eficiencia de una planta de energía moderna (de acuerdo con el artículo relevante).

Figura 1. Gráfica de comparación de tecnologías SEC para Tratamiento de Salmuera (ver aclaraciones en la descripción de la tabla 4)

En una nota anterior para un análisis de costo-beneficio, usted puede tomar siempre en consideración, factores como:

- Impuestos o tarifas de compra adicionales

- Posibles costos de utilidad en el área de instalación

- Permisos o tarifas por regulaciones medioambientales

- Prueba regular de cumplimiento

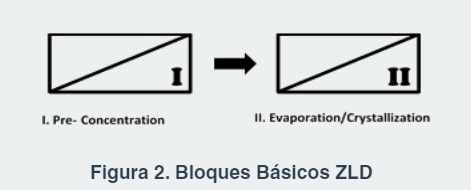

- Diseño Básico de ZLD – Bloques ZLD

A pesar de las fuentes variables de una corriente de agua residual, un sistema ZLD generalmente está comprendido por dos pasos, los cuales están representados en la figura 2.

- Preconcentración; la preconcentración de la salmuera usualmente se logra con concentradores de salmuera con membrana o electrodiálisis (ED). Estas tecnologías concentran las corrientes a una alta salinidad y son capaces de recuperar hasta 60-80% del agua.

- Evaporación / cristalización; el próximo paso con procesos térmicos o evaporación, evapora toda el agua sobrante, la colecta y controla para reutilizarla. El residuo que es dejado atrás luego va a un cristalizador que hierve toda el agua hasta que todas las impurezas se cristalicen y sean filtradas como un sólido.

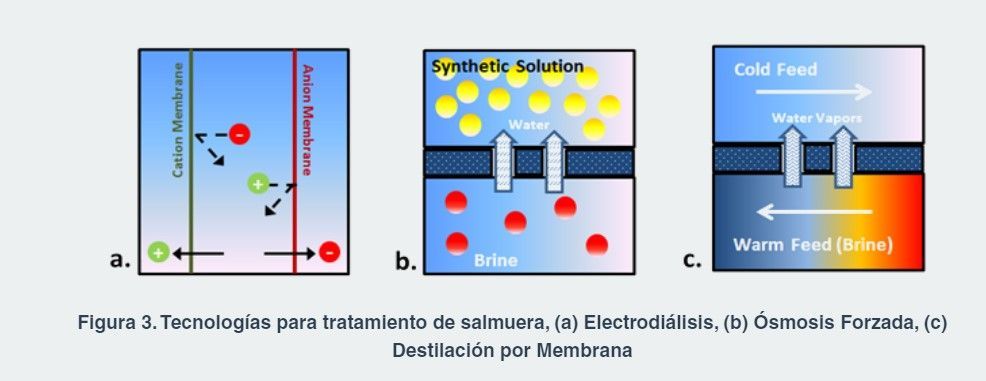

6.1 Preconcentración

La preconcentración de a corriente residual líquida es un paso muy importante debido al hecho de que reduce el volumen de los residuos y disminuye significativamente los tan altos costos de la evaporación/cristalización. Usualmente se logra con electrodiálisis (ED) o procesos con membranas, que se componen de Ósmosis Forzada (FO) y Destilación por Membrana (MD) (figura 3).

ED, FO y MD pueden funcionar eficientemente con un mayor contenido de salinidad que la RO (150,000 ppm, 200,000 ppm, 250,000 ppm y 70,000 ppm respectivamente).

Electrodiálisis / Electrodiálisis Inversa

La electrodiálisis es un proceso de membrana que usa electrodos para crear un campo eléctrico que impulsa iones negativos y positivos a través de membranas semipermeables con especies cargadas positiva y negativamente, respectivamente. La ED es usada en múltiples escenarios para concentrar la salmuera a niveles de saturación. A menudo es utilizada junto con Ósmosis Inversa (RO) para muy alta recuperación de agua. La ED difiere de la RO porque remueve los iones y no el agua y viceversa para RO. Debido a esto, la sílice y los orgánicos disueltos no son removidos con ED, que es importante si la corriente limpia es para ser reutilizada. La ED requiere sólidos, como hace la RO, los sólidos y orgánicos se remueven de la alimentación.

Electrodiálisis Inversa (EDR por sus siglas en inglés)

En la EDR la polaridad de los electrodos es reversada varias veces por hora y el agua fresca y el agua residual concentrada son intercambiados mientras la membrana acumula el ensuciamiento y las incrustaciones para removerlos.

Ósmosis Forzada (FO)

La FO es un proceso osmótico de membrana con una membrana semipermeable que a diferencia de la RO no usa presión aplicada con el fin de lograr la separación del agua de los solutos disueltos como iones, moléculas y partículas grandes. Esto significa mucha energía menos en el proceso en comparación con la RO. En general FO utiliza energía térmica y eléctrica. La energía térmica puede ser sustituida con calor residual de baja calidad que puede ser encontrado en todos lados en muchas industrias o áreas cercanas.

Destilación por Membrana (MD por sus siglas en inglés)

La MD es un proceso de transporte impulsado térmicamente que utiliza membranas hidrofóbicas. La fuerza de conducción en el método es la diferencia de presión de vapor entre los dos lados de los poros de las membranas, permitiendo la transferencia de calor y masa de los componentes de la solución volátil (ej., el agua). la simplicidad de la MD junto con el hecho que pueda usarse calor residual y/o fuentes de energía alternativa, como energía solar y geotérmica, habilita la MD para ser combinada con otros procesos en sistemas integrados, haciéndola una técnica de separación prometedora.

La importancia de la Preconcentración en un Proceso de ZLD

Las tecnologías de preconcentración tienen muy alta recuperación, pero usualmente no suficiente como las tecnologías típicas de evaporación térmica para conducir la salmuera en los niveles de saturación de concentración. Entonces ¿por qué son tan importantes? La razón es el CAPEX/OPEX de los evaporadores/cristalizadores. 1) Debido a la naturaleza corrosiva de la salmuera se necesita más y más aleaciones metálicas resistentes con el fin de soportar la corrosión a medida que la concentración aumenta. Esto significa que cuanto mayor sea el módulo de evaporización/cristalización, mayor será el CAPEX requerido (que puede ser 60-70% de todo el proceso). 2) La alta demanda de energía debido al aumento del punto de ebullición de la salmuera a medida que la concentración aumenta. Ambos puntos serán explicados más detenidamente en las páginas de Lenntech sobre evaporación/cristalización.

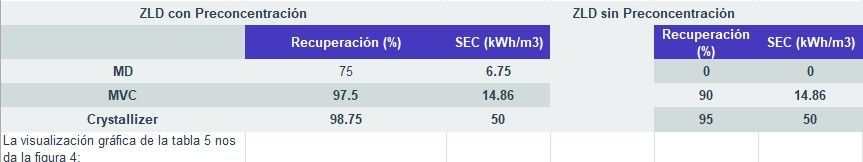

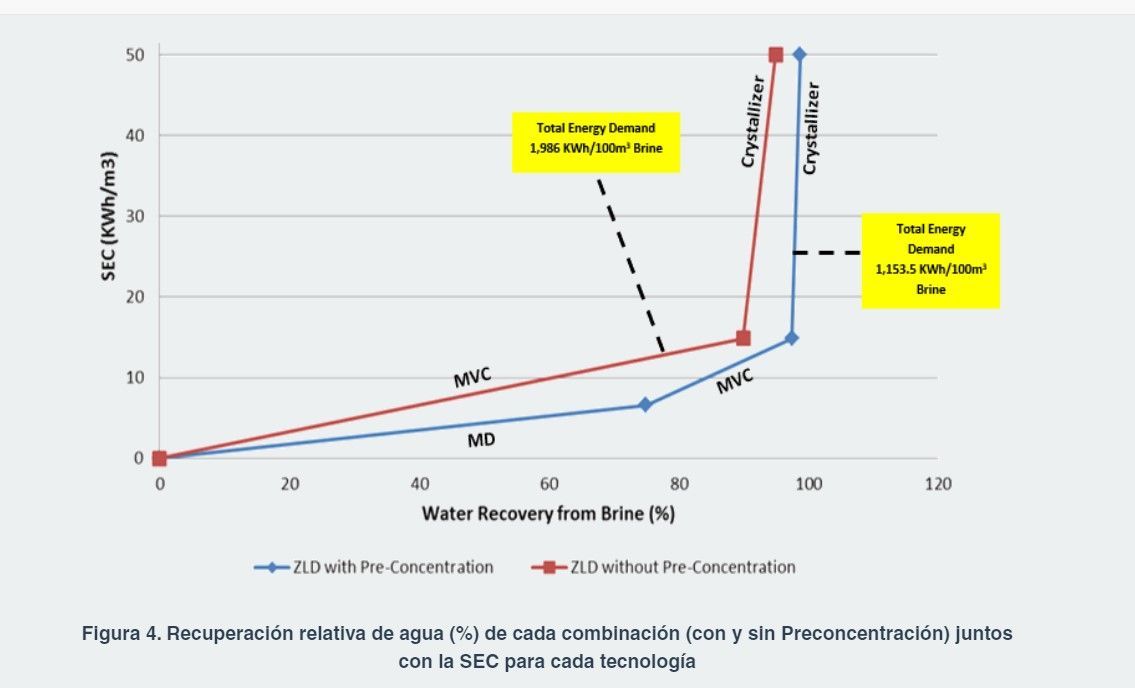

Tratemos de formular un ejemplo visual de la situación. Supongamos que tenemos 100 m3/d de salmuera y queremos tratarla con una combinación Cristalizador MD-MVC. Supongamos que tenemos (aproximaciones de valores disponibles en documentos relacionados):

- MD (75% de recuperación)/combinación de calor residual disponible → 90% de energpía térmica puede ser susttuida por calor residual → el consumo de energía irá desde 47.41 hasta 6.57 KWh/m3

- MVC con 90% de recuperación → promedio de 14.86 KWh/m3

- Cristalizador con 50% de recuperación → Promedio de 50 KWh/m3

Entonces, de acuerdo a los anteriores valores, veamos cómo se llevará el proceso:

100 m3 de salmuera → MD (-75%) → 25m3 de salmuera → MVC (-90%) → 2.5 m3 de salmuera → Cristalizador (-50%) → 1.25 m3 Salmuera → Conducido a Centrifuge o Belt Press

Esto se traduce en 100 m3 x 6.57 KWh/m3 + 25 m3 x 14.86 KWh/m3 + 2.5 m3 x 50 KWh/m3 = 657KWh + 371.5 KWh + 125 KWh = 1,153.5 KWh/100 m3 Brine

Si no tuviéramos un paso de preconcentración y condujéramos la salmuera directo a un evaporador, entonces la energía demandada debería ser:

100 m3 x 14.86 KWh/m3 + 10 m3 x 50 KWh/m3 = 1,486 KWh + 500 KWh = 1,986 KWh/ 100 m3 de Salmuera

1,986 KWh (MVC-Cristalizador)/ 1,153.5 KWh (MD-MVC-Cristalizador) = 1.72 o 172% ¡incremento del consumo de energía del tratamiento de salmuera sin un paso de preconcentración!

Tabla 5. Recuperación relativa de agua (%) de cada combinación (con y sin Preconcentración) juntos con la SEC para cada tecnología

Así que el paso de preconcentración no solo disminuye el costo de energía a menos de la mitad, sino que también incrementa la recuperación disponible del sistema. Sin mencionar la posible reducción del tamaño de la MVC de 100 a 25 m3 y del cristalizador de 10 a 2.5 m3 que significa grandes ahorros en CAPEX/OPEX.

Aquí es importante que empecemos hablando acerca del concepto de Descarga de Líquidos Mínima (MLD por sus siglas en inglés). La MLD es un sistema de alta recuperación sin recorrer todo el camino a ZLD, debido al costo y complejidad relacionado con este último. El sistema MLD se discute más en una página web separada de Lenntech.

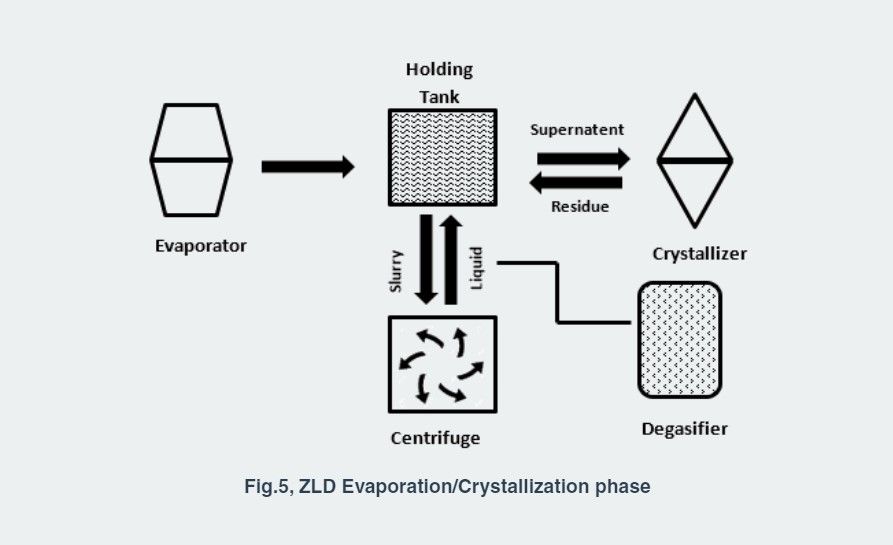

Evaporización y Cristalización

Después de la preconcentración de la corriente residual, el próximo paso es el uso de procesos térmicos o evaporación para generar solidos y reutilizar el agua evaporada. La evaporación es esencialmente transferencia de calor a un líquido hirviendo con la intención de concentrar un soluto no volátil desde un solvente, el cual es usualmente agua, por ebullición del solvente. El proceso de evaporización normalmente para justo antes de que el soluto comience a precipitarse, de otra manera, es considerado como cristalización.

El Evaporador de Película Descendente es un método de evaporación que concentra el agua hasta el punto de cristalización inicial (super saturación). Adhiriendo ácido se neutralizará la solución, entonces, al calentarlo, se evitarán incrustaciones y daños en intercambiador de calor. La desaireación también es usada a menudo con el fin de liberar oxígeno disuelto, dióxido de carbono y otros gases no condensables.

La salida de salmuera del evaporador entra en un cristalizador de circulación forzada donde el agua es concentrada más allá de la solubilidad de los contaminantes y cristales formados. El producto resultante es deshidratado por una prensa de filtro o un Centrifuge y el concentrado (licor madre) se devuelve al cristalizador.

El condensado colectado (agua) de los tres pasos retorna al proceso, eliminando la descarga de líquidos en el sistema. Si hay orgánicos presentes, el pulido de condensado puede ser requerido antes de la reutilización. El agua de producto es entonces conducida al tanque de retención.

Los residuos sólidos, en este punto, irán a un vertedero o para reutilización.

Fuente: https://www.lenntech.com/Data-sheets/Zero-Liquid-Discharge-ZLD.pdf